Verbrennungs-Motor

Verbrennungsmotore gibt es wie Sand am Meer. Ich werde hier speziell auf 2-Takt 3,5ccm Motoren eingehen. Im Prinzip gelten diese Dinge auch für andere Motore wie z.B. 2,11 oder 2,5ccm. Ich beziehe mich hierbei auf die Wettbewerbsmotoren ohne Seilzugstarter aber mit verlängerter Kurbelwelle auf der die Kupplung direkt montiert wird. Ein solcher Motor besteht üblicherweise aus:

* Gehäuse mit

Kugellager

* Gehäusedeckel

* gehärtete Kurbelwelle

* Pleuel mit Messingbuchse

* Kolbenbolzen mit Sicherungsringen

* Kolben

* Laufbuchse mit diversen Kanälen

* Brennraum für Turbo oder normale Kerze

* Zündkerze

* Kühlkopf

* Vergaser und evtl. Einsätze

* Kleinteile wie Schrauben, Konus usw.

Besonderes Merkmal dieser

Art Modellmotoren ist, dass das Gasgemisch (Treibstoff/Luft) durch den Vergaser

aufbereitet und nun durch die Kurbelwelle dem Brennraum zugeführt wird. Die

Steuerzeit wird dabei durch das Fenster in der Kurbelwelle gesteuert wird. Zum

Start dieser Motoren muss die Zündkerze vorgeglüht werden.

Nun beginnt der 1.Takt: Das komprimierte Benzin-Luft-Gemisch wird gezündet, wodurch der Kolben nach unten gedrückt wird. Dabei verschließt der Kolben den Einlasskanal. Jetzt wird das Gemisch im Kurbelgehäuse vor verdichtet (leicht komprimiert). Kurz vor dem unteren Totpunkt werden die Überströmkanäle und der Auslasskanal freigegeben. Da das Gemisch im Kurbelgehäuse unter Druck steht, werden die Verbrennungsgase aus dem Zylinder gedrückt und entweichen. Der Zylinder wird mit dem Gemisch gefüllt. Nun folgt der 2.Takt: Der Kolben bewegt sich wieder nach oben. Die Überströmkanäle und der Auslasskanal werden wieder verschlossen, das Gemisch im Zylinder wird komprimiert. Gleichzeitig wird im Kurbelgehäuse frisches Benzin-Luft-Gemisch angesaugt. Diese Vorgänge wiederholen sich fortan. Es kommt durch die Auf- und Abbewegung des Kolbens zu einer Drehbewegung der Kurbelwelle.

Treibstoff

Treibstoff gibt es ebenfalls von verschiedenen Herstellern. Bei den 3,5ccm Motoren setzt sich der Treibstoff aus 25% Nitromethan, etwa 7% Rizinusöl, 3% Synthetiköl und 65% Methanol zusammen. Bei den kleineren 2,11 und 2,5ccm Motoren sind es lediglich 16% Nitromethan und entsprechend mehr Methanol. Im Prinzip kann man sich den Sprit auch selbst mischen. Allerdings ist die Qualität der einzelnen Bestandteile äußerst wichtig. Qualitativ hochwertiges Nitromethan oder Methanol sind nicht gerade überall zu bekommen. Daher kann ich es auch nicht empfehlen, zumal es auch finanziell nicht besonders rentabel ist.

Wichtig ist jedenfalls immer, dass der Treibstoff vor jedem Gebrauch gut geschüttelt wird, damit sich das Öl mit dem Methanol gut vermischt. Man sollte des Weiteren darauf achten, dass der Treibstoff nicht direkter Sonneneinstrahlung ausgesetzt ist. Ein weiterer wichtiger Punkt ist, dass Methanol Luftfeuchtigkeit anzieht und somit qualitativ schlechter wird. Daher sollte der Treibstoff nie offen herumstehen. Das gleiche gilt auch bei der Reinigung von Motoren. Nach dem Gebrauch sollte man den Motor stets leer laufen lassen, damit der Motor nicht anfangen kann zu rosten. Dazu aber später mehr.

Üblicherweise wird der

Treibstoff in Blechkanistern ausgeliefert. Um das Fahrzeug tanken zu können,

wird der Treibstoff in eine kleine Spritflasche abgefüllt. Darin sollte sich

aber nur der Sprit befinden, der unmittelbar benutzt wird. Gelagert werden

sollte er nach wie vor gut verschlossen im Blechkanister. Zu Saisonende sollte

der Treibstoff aufgebraucht sein. Treibstoff der älter ist als 6 Monate sollte

nicht mehr verwendet werden.

Bei einem wichtigen Lauf empfiehlt sich der Einsatz von Tankpistolen. Damit geht nicht nur der Tankvorgang schneller, sondern es gibt deutlich weniger Schaumbildung beim einfüllen. Dadurch geht mehr in den Tank statt daneben. Bei einigen Fahrzeugen ist beispielsweise der Empfänger in der Nähe des Tanks. Bei einem überlaufen des Tanks kann die Elektronik dadurch beschädigt werden. Daher sollte die Elektronik um den Tank herum einigermaßen dicht sein.

Luftfilter

Ein sehr wichtiger

Punkt in Bezug auf die Lebensdauer und Leistung eines Motors ist der Luftfilter.

Dieser versteckt sich in einem schwarzen Plastikgehäuse, der so genannten

INS-Box. Der Schaumstoff sollte nie ausgetrocknet verwendet werden. Entweder man

verwendet das mitgelieferte Luftfilteröl oder man kauft sich in der Apotheke

Rizinusöl. Das ist wesentlich billiger als spezielles Modellbau-Luftfilteröl.

Man verteilt es gleichmäßig auf dem Schaumstoff und massiert es mit den Fingern

gleichmäßig ein. Der Luftfilter sollte nun vollständig durchtränkt sein und kann

somit den Schmutz oder Staub deutlich besser aufnehmen.

Sollte die INS-Box samt Luftfilter bei einem Unfall verloren gehen, dann sollte der Motor unverzüglich ausgemacht werden. Bereits leichte Verschmutzungen wie z.B. ein Sandkorn kann zu irreparablen Schäden führen. Des Weiteren empfehle ich, die Gummimanschette am Vergaser mittels eines Kabelbinders fest zu machen. Dadurch verliert man ihn nicht so schnell. Außerdem können sich durch ein ständiges Verdrehen des Gummis Gummipartikel lösen die der Motor ansaugt. Die INS-Box hat zwei Öffnungen durch die die Luft angesaugt wird. Diese sollten nicht direkt in den Fahrtwind, sondern entgegen des Fahrwindes ausgerichtet sein. Keine Angst – der Motor bekommt weiterhin genug Luft, aber deutlich weniger Schmutz.

Gereinigt wird der Schaumstoff am besten mit Bremsenreiniger aus dem Baumarkt. Man kann ihn aber auch mit Methanol durchspülen. Nun bläst man ihn von innen mit Pressluft vorsichtig aus. Nach dem Reinigen muss er anschließend wieder erneut mit Rizinusöl eingeölt werden.

Glühkerze

Damit der Motor gestartet werden kann, muss die Glühkerze vorgeglüht werden. Die Glühkerze bleibt nach dem Start selbstständig am Glühen aufgrund der stattfindenden Katalyse. Das Wendel der Zündkerze ist mit Platin beschichtet. Durch die Verbindung von Abgasen und Platin wird das Wendel bis zum nächsten Zündzeitpunkt am Glühen gehalten. Geht ein Motor aus sobald man den Zündkerzenstecker abnimmt, dann ist dies ein Indiz für eine beschädigte oder verbrannte Platinschicht.

Man unterscheidet

prinzipiell zwei Arten von Kerzen: Turbokerzen und normale Standard ¼-Zoll

Kerzen. Die Glühkerzen gibt es in verschiedenen „Wärmestufen“. Diese sind durch

Zahlen abgestuft. Eine 5er-Kerze ist beispielsweise heißer als eine 7er oder 8er

d.h. die vom Wendel erzeugte Hitze (Glühen) ist bei einer 5er höher als bei

einer 7er. Glühkerzen haben großen Einfluss auf den Zündzeitpunkt und die

Verdichtung. Genauer gesagt ist bei einer kalten Kerze (z.B. 8) der

Zündzeitpunkt später, weshalb man theoretisch gesehen höher verdichten kann.

Höher verdichten bedeutet, dass man beispielsweise eine 0,1mm Brennraumscheibe

entfernen könnte. Dies kann wiederum zu einer mageren Einstellung führen und

somit zum Sprit sparen. Ein weiterer Vorteil kalter Kerzen ist die Wendelstärke.

Diese sind deutlich dicker, was das Risiko eines Wendelbruchs verringert.

Allerdings sollte die Einstellung mit einer kalten Kerze etwas schwieriger sein

d.h. der Einstellbereich ist bei einer kalten Kerze enger (z.B. ein zu fetter

Motor wird mit einer heißen Kerze noch problemlos laufen, mit einer zu kalten

nicht mehr). Nachfolgende Tabelle soll die beiden Extreme nochmals gegenüber

stellen. In der Praxis werden wohl 7er Kerzen am häufigsten eingesetzt. An

extrem heißen Tagen eher 8er, an kalten Tagen, bei Regen oder beim Einlaufen

lassen des Motors eher 6er.

Man unterscheidet

prinzipiell zwei Arten von Kerzen: Turbokerzen und normale Standard ¼-Zoll

Kerzen. Die Glühkerzen gibt es in verschiedenen „Wärmestufen“. Diese sind durch

Zahlen abgestuft. Eine 5er-Kerze ist beispielsweise heißer als eine 7er oder 8er

d.h. die vom Wendel erzeugte Hitze (Glühen) ist bei einer 5er höher als bei

einer 7er. Glühkerzen haben großen Einfluss auf den Zündzeitpunkt und die

Verdichtung. Genauer gesagt ist bei einer kalten Kerze (z.B. 8) der

Zündzeitpunkt später, weshalb man theoretisch gesehen höher verdichten kann.

Höher verdichten bedeutet, dass man beispielsweise eine 0,1mm Brennraumscheibe

entfernen könnte. Dies kann wiederum zu einer mageren Einstellung führen und

somit zum Sprit sparen. Ein weiterer Vorteil kalter Kerzen ist die Wendelstärke.

Diese sind deutlich dicker, was das Risiko eines Wendelbruchs verringert.

Allerdings sollte die Einstellung mit einer kalten Kerze etwas schwieriger sein

d.h. der Einstellbereich ist bei einer kalten Kerze enger (z.B. ein zu fetter

Motor wird mit einer heißen Kerze noch problemlos laufen, mit einer zu kalten

nicht mehr). Nachfolgende Tabelle soll die beiden Extreme nochmals gegenüber

stellen. In der Praxis werden wohl 7er Kerzen am häufigsten eingesetzt. An

extrem heißen Tagen eher 8er, an kalten Tagen, bei Regen oder beim Einlaufen

lassen des Motors eher 6er.

|

|

Heiße Kerze (z.B. 5) |

Kalte Kerze (z.B. 8) |

|

Wendelstärke |

Dünn |

Dick |

|

Thermische Stabilität |

Schlecht |

Gut |

|

Benzinverbrauch |

Hoch |

Gering |

|

Glühtemperatur |

Hoch |

Gering |

|

Zündzeitpunkt |

Früh |

Spät |

|

Mögliche Verdichtung |

z.B. 0,6mm |

z.B. 0,5mm |

|

Einstellbarkeit des Motors |

Kein Problem |

Einstellbereich enger |

|

Einsatz |

Kalte Tage, Regen, Einlaufen |

Sommer, heiße Tage |

Die Zündkerze sollte jedenfalls immer in TOP-ZUSTAND sein. Bei einer zu mageren Motoreinstellung oder einer zu geringen Brennraumhöhe kann es passieren, dass das Glühwendel abbricht und im Motor zermalmt wird. Dies führt in nahezu allen Fällen zu Kratzern in der Laufbuchse und am Kolben. Dadurch dichtet die Laufgarnitur nicht mehr richtig ab, der Motor verliert sehr stark an Kompression und kann als defekt bezeichnet werden. Nach einem Kerzenschaden sollte die Hauptvergasernadel stets etwas heraus gedreht werden, damit der Motor fetter läuft. Auch die Brennraumhöhe sollte nachgeprüft werden (siehe Verdichtung).

Zum überprüfen der Kerze schraubt man diese heraus und bringt sie mittels Glühkerzenstecker zum glühen. Alle Glühkerzen-Wendel sollten leuchtend hell orange-weiß glühen. Ist dies nicht der Fall, so sollte man es mit einem anderen, voll geladenen Kerzenheizer versuchen.

Auf dem Markt gibt es Gold-Kerzen bei denen lediglich die Kontakte beschichtet sind. Dies führt zu leichten Verbesserungen im oberen Drehzahlbereich. Allerdings ist der Unterschied nicht erheblich, der Preisunterschied jedoch schon. Man sollte sich also gut überlegen ob dieses Quäntchen mehr Leistung diesen Preisunterschied gerechtfertigt.

Verdichtung

Mit der Verdichtung des Motors wird der Zündzeitpunkt festgelegt. Die Verdichtung wird mittels der Kupferdichtungen am Brennraum eingestellt. In der Regel fährt man Verdichtungen von etwa 0,5 bis 0,65mm. Dieses Maß misst man am besten mit Hilfe eines kurzen Stück Lötzinns (etwa 1mm Durchmesser). Dazu entfernt man die Kerze, führt ein L-förmig gebogenes Stück Lötzinn durch die Brennraumöffnung ein und dreht die Schwungscheibe langsam durch. Der Kolben wird dabei das Lötzinn an der vorderen Spitze zusammenpressen. Nun zieht man das Lötzinn heraus und misst mit einer Schiebelehre die Stärke des Zinns an der gequetschten Stelle.

Bei einer hohen Verdichtung (z.B. 0,5mm) zündet der Motor früher, wodurch aufgrund der höheren Kraftstoffkomprimierung mehr Kraftstoff verarbeitet werden kann. Das Drehmoment des Motors steigt, weil das höher verdichtete Gemisch eine größere Explosionskraft aufweist. Da aber der Motor bei der hohen Verdichtung kurz vor dem OT (oberer Totpunkt) zündet, wirkt die Explosion der Aufwärtsbewegung des Kolbens entgegen und der Motor kann nicht mehr so hohe Drehzahlen erreichen. Außerdem entsteht durch die größere Explosionswirkung auch mehr Wärme. Insgesamt hat der Motor mehr Leistung, im Vergleich zu einem niedriger verdichteten Motor. Geht beispielsweise ständig die Zündkerze kaputt, liegt dies oft an einer zu hoch gewählten Verdichtung (Druck wird zu groß).

Bei einer geringeren Verdichtung (z.B. 0,65mm) wird weniger Kraftstoff verbrannt. Infolgedessen ist die Temperatur des Motors niedriger, da auch der gesamte Wärmeinhalt des Kraftstoffgemischs geringer ist. Das Drehmoment ist etwas geringer, weil das niedriger verdichtete Gemisch und die insgesamt geringere Menge Kraftstoff eine geringere Explosionskraft zur Folge haben. Dafür ist die Drehzahl des Motors etwas höher, denn bei Spätzündung wird gezündet, wenn der Kolben den OT erreicht hat oder der Kolben bereits wieder nach unten fährt. Aber die gesamte Leistung ist aufgrund der geringeren Explosionskraft etwas niedriger. Es ist daher immer besser den Motor etwas zu gering zu verdichten als zu hoch (Motor bleibt kälter und Kerzen halten länger). Der Nitromethan-Anteil hat auch Einfluss auf die Verdichtung (aber keinen Einfluss auf die Temperatur!), da es die Zündfreudigkeit des Motors beeinträchtigt. Wenn man mit einem höheren Nitromethan-Anteil fahren möchte, muss man die Verdichtung verringern, also mehr unterlegen.

Weiterhin gilt das Pleuelspiel zu beachten. Wird dieses zu groß, dann bewegt sich auch der Kolben etwas höher was zu einem höheren Druck im Brennraum führt und somit wieder zu einem Zündkerzenschaden führen kann. Die Brennraumhöhe variiert auch je nach Luftdruck. Bei Strecken die 800m über dem Meeresspiegel liegen, muss man andere Werte fahren als bei Strecken die auf Meeresspiegelhöhe liegen.

Kolbenfresser

Kommen wir nun zu einem nicht ganz so erfreulichen Thema, dem Kolbenfresser. Wie bereits erwähnt enthält der Treibstoff etwa 10% Öl-Anteil, welches zur Schmierung benötigt wird. Wird der Motor z.B. zu mager gefahren, dann erhöht sich die Temperatur des Motors. Diese hohen Temperaturen führen dazu, dass das Öl im Motor dünnflüssiger wird. Normalerweise befindet sich immer ein Schmierfilm zwischen dem Kolben und der Laufbuchse. Wird der Motor zu heiß (>120°C), wird dieser Schmierfilm zu dünn. Bei hohen Drehzahlen kann es nun passieren, dass er seine tragende Funktion aufgibt und reißt. Die Folge ist ein direkter Kontakt des Metalls des Kolbens mit dem Metall der Laufbuchse. Das Ergebnis ist der Kolbenfresser. Auch Schmutzpartikel oder Unebenheiten in der Oberfläche des Kolbens oder der Laufbuchse können den Schmierfilm empfindlich stören. Daher sollte man seine Motoren immer sehr pfleglich behandeln und ein Auge auf die Temperatur haben.

Resonanzrohr

Das Resonanzrohr (Auspuff,

Reso) besteht im Wesentlichen aus Krümmer, Dichtung und Resonanzrohr. Es hat

prinzipiell zwei Aufgaben. Zum einen soll es den Lärmpegel des Motors reduzieren

(2 oder 3-Kammern) und zum anderen für eine bessere Motorleistung

sorgen. Die Schalldämpfung wird bestimmt

von der Bauform und der Konstruktion des Resonanzrohrs (z.B. der Anzahl der

Kammern, oder dem Durchmesser des Auslassröhrchens), während die Leistung des

Motors durch die Form und die Länge des Resorohrs bestimmt wird. Verkürzt man

das Resonanzrohr, wird sich die Leistung im oberen Drehzahlbereich verbessern,

sich jedoch auch auf die Leistung im unteren Drehzahlbereich und das Drehmoment

negativ auswirken. Ein Verlängern des Resonanzrohrs wird die Leistung im unteren

Drehzahlbereich, sowie das Drehmoment verbessern, wirkt sich jedoch auf Kosten

der Leistung im oberen Drehzahlbereich aus. Ein Verlängern oder

Kürzen des Auspuffsystems über einen bestimmten Punkt hinaus kann jedoch

die Leistung dramatisch verschlechtern. Mittlerweile gibt es so genannte

Masterfix-Resonanzrohre. Hierbei ist die Länge des Resonanzrohrs festgelegt.

Lediglich durch einen konischen Krümmer kann hier optimiert werden.

Das Resonanzrohr (Auspuff,

Reso) besteht im Wesentlichen aus Krümmer, Dichtung und Resonanzrohr. Es hat

prinzipiell zwei Aufgaben. Zum einen soll es den Lärmpegel des Motors reduzieren

(2 oder 3-Kammern) und zum anderen für eine bessere Motorleistung

sorgen. Die Schalldämpfung wird bestimmt

von der Bauform und der Konstruktion des Resonanzrohrs (z.B. der Anzahl der

Kammern, oder dem Durchmesser des Auslassröhrchens), während die Leistung des

Motors durch die Form und die Länge des Resorohrs bestimmt wird. Verkürzt man

das Resonanzrohr, wird sich die Leistung im oberen Drehzahlbereich verbessern,

sich jedoch auch auf die Leistung im unteren Drehzahlbereich und das Drehmoment

negativ auswirken. Ein Verlängern des Resonanzrohrs wird die Leistung im unteren

Drehzahlbereich, sowie das Drehmoment verbessern, wirkt sich jedoch auf Kosten

der Leistung im oberen Drehzahlbereich aus. Ein Verlängern oder

Kürzen des Auspuffsystems über einen bestimmten Punkt hinaus kann jedoch

die Leistung dramatisch verschlechtern. Mittlerweile gibt es so genannte

Masterfix-Resonanzrohre. Hierbei ist die Länge des Resonanzrohrs festgelegt.

Lediglich durch einen konischen Krümmer kann hier optimiert werden.

Durch das Polieren von Resonanzrohren (speziell im Inneren des Krümmers) wird der Gasfluss verbessert. Dies bedeutet, dass das vom Motor ausströmende Abgas schneller und effizienter abströmen kann, was eine Leistungssteigerung zur Folge hat. Diese Leistungssteigerung in Zahlen auszudrücken ist sicherlich schwierig, doch ist sie auf einem Prüfstand deutlich messbar. Die Auspuffanlage ist letztendlich das Teil, mit dem sich die Leistung eines 2-Taktmotors am deutlichsten und einfachsten steigern lässt. Da die Produktion eines polierten Krümmers deutlich aufwendiger ist, als die eines lackierten, ist dementsprechend auch der Preis höher. Der Durchmesser der Krümmer ist in beiden Fällen gleich.

Sollte das Resorohr durch einen Unfall eingedellt sein, so kann dies wie folgt ausgebessert werden. Man füllt das Resorohr vollständig mit Wasser auf und dichtet die Öffnungen ab. Nun legt man das Rohr in das Gefrierfach. Wenn das Wasser gefriert, dann dehnt es sich im Innern aus und drückt dadurch die Dellen heraus. Man sollte dies jedoch regelmäßig nachprüfen da es durchaus zu weit aufblähen kann. Wurde beim Unfall jedoch das Resonanzrohr auf Höhe der Kammern beschädigt, sollte man sich lieber ein neues zulegen.

Kupplung

Auch die Kupplung arbeitet, genau wie das 2-Gang-Getriebe nach dem Fliehkraftprinzip. Sobald eine bestimmte Drehzahl der Kurbelwelle erreicht wird, wird der Kupplungsbelag gegen die Kupplungsglocke gepresst die nun mitgedreht wird. Der Punkt ab wann dies geschieht, kann durch die Federvorspannung eingestellt werden. Eine korrekt eingestellte Kupplung ist für eine gute Leistungsentfaltung des Motors essentiell. Ich werde dies anhand der Kupplung des Mugen MRX-4 erläutern. Gewisse Regeln lassen sich jedoch auch bei anderen Kupplungen wie z.B. der Centax-Kupplung von Serpent anwenden.

Die Kupplung besteht im Wesentlichen aus folgenden Teilen (siehe auch Bild):

- Konus

- Schwungscheibe

- Schwungscheibenmutter

- Fliehgewichte

- Druckplatte

- Kupplungsbelag

- Federteller

- Kupplungsfeder

- Einstellmutter

- 2 Kugellagern

- Kupplungsglocke mit Ritzeln

- Drucklager und Scheiben

- Schraube und Führungshülse

Für eine ordnungsgemäße Funktion der Kupplung muss diese natürlich der Anleitung entsprechend zusammengebaut werden. Allerdings kann ich diverse Maßangaben der Anleitung nicht nachvollziehen. Daher werden die hier angegebenen Werte deutlich von den in der Anleitung angegebenen Werten abweichen.

Zunächst misst man

Kurbelwellenvorderkante zur Vorderkante der Einstellmutter (siehe Bild). Dieses

Maß ist ausschlaggebend für die Drehzahl bei der eingekuppelt wird. Je weiter

man die Mutter hineindreht (im Uhrzeigersinn), desto mehr wird die Feder

vorgespannt und desto mehr Drehzahl wird benötigt um diese zusammen zu pressen

(Kupplung kommt später). Je später eine Kupplung kommt, desto größer ist die

Beschleunigung beim losfahren. Allerdings wird die Kupplung deutlich wärmer und

ab einem gewissen Punkt kuppelt sie dann überhaupt nicht mehr ein. Während wenn

man die Feder mittels der Mutter zu wenig vorspannt, kommt die Kupplung

dementsprechend zu früh (bei zu geringen Drehzahlen). Dadurch kommt es ebenfalls

zu einer schlechten Beschleunigung (ähnlich wie bei einem Pkw im 5.Gang in der

Stadt). Es gilt also den richtigen Kupplungspunkt zu finden, also nicht zu viel

und nicht zu wenig Drehzahl auf die Kupplung zu geben. Der an der Mutter

einzustellende Wert ist jedoch von Motor zu Motor unterschiedlich. Fährt man

einen anderen Kupplungsbelag oder eine andere Kupplungsfeder, müssen eventuell

andere Werte eingestellt werden. Übrigens bietet Mugen eine Extra-Harte

Kupplungsfeder an. Diese kann ich wärmstens empfehlen. Dadurch greift die

Kupplung etwas später aber dafür kräftiger (weniger Schleifen). Ich verwende

meist Werte im Bereich von 1,2 bis 1,6mm. Bei Regen empfiehlt es sich übrigens

die Kupplung sehr früh kommen zu lassen. Damit fällt es sehr viel leichter zu

beschleunigen ohne das die Hinterräder durchdrehen.

Nun wird die Kupplungsglocke samt Kugellager und Drucklager montiert. Das Drucklager sollte stets gut eingefettet werden (insbesondere vor einem 30min-Finale). Es muss jedoch kein spezielles Drucklagerfett sein. Im Baumarkt findet man spezielles hochtemperaturfestes (etwa 280°C) Kugellagerfett zum fairen Preis. Also ich habe damit sehr gute Erfahrungen gemacht. Leider gehen Drucklager dennoch ab und zu kaputt. Ich habe eine Zeit lang auch mal Unterlegscheiben statt eines Drucklagers getestet. Im Prinzip funktioniert das genauso. Allerdings wird die Kupplung meines Erachtens heißer, was dazu führt, dass die großen Hauptkugellager in der Kupplungsglocke zerstört werden. Wenn es ganz dumm läuft, dann brennen diese sogar in der Glocke fest, wodurch weitere (noch größere Schäden entstehen). Also ich fahre daher mittlerweile lieber wieder originale Drucklager und achte eben noch mehr darauf, dass diese immer gut gefettet sind. Dann sollten auch diese einige Rennen überleben.

Kommen wir aber nun

zum letzten einzustellenden Maß, dem Kupplungsglockenspiel. Dies wird bei fertig

montierter Kupplung gemessen. Dazu misst man zweimal das Maß von Schraubenkante

zu Glockenkante. Und zwar einmal bei gedrückter Kupplung und einmal bei

gezogener Kupplung (siehe Bild). Die Differenz aus beiden sollte etwa 0,5mm

betragen. Im Klartext heißt dies, das die Glocke um etwa 0,5mm vom Belag

entfernt sein sollte um somit frei drehen kann. Nun kann der Motor samt

Kupplung ins Auto eingebaut werden. Bevor man jedoch die Kupplung auf der

Strecke testet, empfiehlt es sich die Einstellung in der Luft zu testen. Dazu

benötigt man keine Fernbedienung. Man wirft das Auto an und dreht das Servohorn

des Gasservos langsam von Hand auf. Man sollte nun hören wie die Motordrehzahl

ansteigt und erst bei mittleren Drehzahlen eingekuppelt wird und somit die Räder

anfangen zu drehen. Ein guter Test der Kupplung kann auch auf dem Asphalt

vorgenommen werden. Dazu setzt man das Fahrzeug auf den Boden, hebt es an der

Heckbrücke fest und beschleunigt. Das Auto sollte nun einen deutlichen Ruck

(Vortrieb) machen. Meist drehen auch die Reifen auf dem Asphalt durch. Man

sollte das Auto jedoch keinesfalls fest auf den Boden drücken, da somit der

gesamte Antriebsstrang (wie z.B. der Riemen) sehr stark belastet wird. Mit der

Zeit bekommt man hierfür ein Gefühl, so dass die Einstellung der Kupplung

bereits vor den ersten Testrunden auf der Strecke korrekt eingestellt sein

sollte.

Startbox und Startvorgang

Verbrennungsmotoren

ohne Seilzugstarter werden meist durch eine externe Startbox angeworfen. Eine

Startbox besteht im Prinzip aus nichts anderem als einem Bleiakku, einem Motor

mit Schwungscheibe, einem Ein/Aus-Schalter und einem stabilen Gehäuse. Das kann

man sich sehr einfach mit etwas handwerklichem Geschick selbst bauen (siehe

Bild). Das Auto

wird nun auf die Box gestellt. Die rotierende Scheibe versetzt die

Schwungscheibe der Kupplung in Bewegung. Durch die Drehbewegung sollte der Motor

automatisch Treibstoff ansaugen und den Motor in Wallung bringen. Nach wenigen

Sekunden sollte der Motor Benzin angesaugt haben. Nun wird die Zündkerze mit

einem Glühkerzenheizer vorgeheizt und erneut gestartet. Sollte der Motor nicht

sofort anspringen, so kann man zusätzlich einen Druck erzeugen indem man das

Auslassröhrchens des Auspuffs zuhält oder die zwei Lufteinlässe der INS-Box

kurzzeitig mit den Fingern verschließt. Spätestens jetzt sollte der Motor genug

Sprit bekommen und anfangen zu schreien. Immer erst die Gas-Stellung am Servo

überprüfen. Nicht das er gleich anfängt hochzudrehen. Zum ausmachen gibt es

mehrere Arten. Entweder man hält wieder die beiden Lufteinlässe der INS-Box zu

(Motor magert dann ab) oder man hält die Schwungscheibe an (vorzugsweise mit dem

Plastikgriff eines Schraubenziehers).

Sollte es mal passieren, dass der Motor zu viel Sprit abbekommen hat, dann kann es sein, dass der Motor überflutet wurde und die Kerze erloschen ist. Im Übelsten Fall kann eine hydraulische Sperre eintreten. Dabei befindet sich so viel Sprit im Brennraum, dass der Kolben sich nicht mehr vollständig nach oben bewegen kann. In diesem Fall nicht noch einmal versuchen zu starten! In diesem Fall entfernt man die Kerze, öffnet den Vergaser, legt einen fusselfreien Lappen auf die Kerzenbohrung und dreht den Motor durch. Dabei wird das überschüssige Benzin durch die Öffnung nach oben ausgespuckt. Nun sollte man die Kerze und den Kerzenheizer überprüfen, anschließend die Kerze wieder einschrauben und den Motor erneut starten.

Bevor der Motor auf der Strecke belastet wird, sollte man ihn stets in der Luft auf Temperatur kommen lassen. Das geht am schnellsten mit kurzen Gasstößen (aber nicht voll aufdrehen). Sobald der Kühlkopf deutlich wärmer geworden ist (>60°C), kann das Auto abgesetzt werden. Dennoch sollten die ersten beiden Runden noch gemäßigt gefahren werden.

Einlaufen lassen

Das ist wohl einer der wichtigsten und entscheidenden Punkte bzgl. Leistung und Lebensdauer eines Motors. Bei einem falsch eingelaufenen Motor wird dieser nie seine volle Leistung erbringen können. Grundsätzlich unterliegt jeder Verbrennungsmotor Fertigungstoleranzen. Bei dem einen Hersteller sind diese größer, bei dem anderen eher kleiner. Daher kann man auch nicht generell sagen, wann ein Motor eingelaufen ist. Es gibt durchaus Triebwerke die bereits nach 2 Tankfüllungen bereit sind ihre volle Leistung abzugeben. Bei anderen wiederum kann es durchaus mehrere Liter dauern. Was bedeutet Einlaufen überhaupt? Einige Teile wie z.B. speziell die Laufbuchse und der Kolben, aber auch die Kurbelwelle und das Pleuel müssen sich aufeinander anpassen. Im Neuzustand klemmt der Kolben noch vor dem OT (oberer Totpunkt) in der Laufbuchse. Nach einem erfolgreichen Einlaufvorgang sollte er Kompression aufbauen, aber keinesfalls mehr klemmen.

Von den speziell zum Einlaufen vorgesehenen Einlaufständen halte ich persönlich nicht so viel. Der Motor sollte besser unter realen Bedingungen einlaufen. Dazu ist aber extrem viel Selbstbeherrschung nötig. Wird der Motor zu früh belastet, so wird er aufgrund der starken Reibung zu heiß und kann daher schnell an Kompression verlieren. Generell gilt, dass ein Motor bei der Temperatur eingelaufen werden soll, wie er später auch eingesetzt wird (etwa 100°C). Damit ein noch klemmender Motor nicht zu heiß wird, muss dieser von der Werkseinstellung ausgehend fetter eingestellt werden. Ich empfehle am Anfang die Hauptvergasernadel etwa eine Umdrehung heraus zu drehen. Nun sollte der Motor erst einmal im Stand solange laufen, bis seine Temperatur eingeschwungen (stabil) ist (dauert etwa 1-2 Minuten). Dies misst man am besten mit einem IR-Thermometer (kontaktlos am Kühlkörper) welches man bereits für etwa 40EUR kaufen kann. Nun kann das Auto auf die Strecke gesetzt werden. Wichtig ist am Anfang, dass man nicht voll beschleunigt, sondern immer nur ganz langsam und sanft. Außerdem sollte man nicht zu lange beschleunigen sondern viel rollen sollen. Der Fahrtwind kühlt den Motor deutlich ab. Am Anfang sollte die Temperatur jede Runde kontrolliert werden. Sie sollte stets zwischen 90 und 110°C liegen. Liegt sie darüber sollte man noch langsamer fahren und/oder die Hauptvergasernadel noch weiter heraus drehen. Nach etwa 3 Tankfüllungen kann man anfangen magerer zu drehen. Aber nicht gleich die volle Umdrehung die zu beginnt heraus gedreht wurde, sondern Stück für Stück. Dies sollte über etwa 5 weitere Tanks gemacht werden, so dass man letztendlich wieder bei der Werkseinstellung landet. Nach jedem Tank sollte der Motor abkühlen und das Klemmen überprüft werden. Wie gesagt. Die obigen Angaben sind nur Richtwerte. Es gibt Motore bei denen man bereits nach 3 Tanks kein Klemmen mehr spürt. Im Worst-Case-Fall kann es aber auch durchaus 10 Tanks oder noch länger dauern. Die Einhaltung der Temperatur und das gemäßigte Fahren ist wichtigster Bestandteil beim einlaufen lassen. Nur so kann der Motor später seine maximale Leistung bei maximaler Lebensdauer abgeben.

Kompression

Eine gute Kompression

des Motors ist wesentlicher Punkt für eine maximale Leistungsabgabe des Motors.

Im Neuzustand klemmt der Motor beim durchdrehen. Nach dem einlaufen lassen

sollte er nicht mehr klemmen, sondern Kompression aufbauen. Die Kompression kann

man folgendermaßen prüfen. Man schraubt die Schwungscheibe am Motor fest, hebt

diese fest und legt den Motor auf die Seite. Der Motor sollte sich nun selbst in

der Waage halten. Selbst wenn man etwas rüttelt, sollte er nicht wegdrehen.

Kippt er hingegen weg, sollte man die Laufgarnitur erneuern. Nach einem Wechsel

der Laufgarnitur muss man den Motor erneut einlaufen lassen.

Wenn man in den Auslass hinein schaut und die Schwungscheibe langsam durchdreht, dann sollte der Kolben nach etwa 2/3 spürbar Kompression aufbauen, d.h. er dichtet Luft im Brennraum ab. Sind in der Laufbuchse oder im Kolben Kratzer, Macken oder ähnliches, dann entweicht genau an diesen Stellen Luft und die Kompression ist spürbar schlechter. Übrigens sollte der Motor auch in warmem Zustand Kompression aufbauen. Dies prüft man am Besten direkt nach dem Fahren. Wenn man nun die Schwungscheibe durchdreht, sollte der Motor genauso in der Lage sein Kompression aufzubauen. Es gibt durchaus Fälle, bei denen der Motor in kaltem Zustand Kompression hat, in heißem oder warmem Zustand jedoch nicht. Dies liegt daran, dass sich die Laufbuchse und das Gehäuse unterschiedlich stark ausdehnen und somit die Passungen nicht mehr stimmen. Lässt sich die Laufbuchse stramm ins Gehäuse einführen, dann sollte im Normalfall auch bei Betriebstemperatur eine Kompression spürbar sein.

Vergaser einstellen

Kommen wir nun zu einem nicht ganz einfach zu erklärenden Thema, dem einstellen eines Motors. Es ist deshalb nicht einfach, da man doch einige Jahre Erfahrung benötigt um es perfekt zu beherrschen. Aber keine Panik. Eine Grundeinstellung sollte jeder hin bekommen.

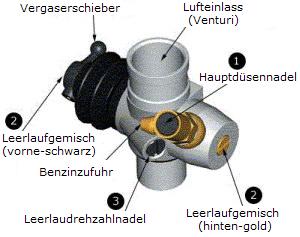

Der Vergaser hat 4 Einstellschrauben, wobei nur 3 unterschiedliche Funktionen haben. Viele Hersteller liefern ihre Motoren daher gleich mit nur 3 Schrauben aus. Im Bild sieht man einen Vergaser mit den entsprechenden 4 Schrauben.

1)

Dies ist die

Hauptdüsennadel welche die Treibstoffmenge in allen Drehzahlbereichen regelt. Je

magerer hier gedreht wird, desto mehr Leistung bekommt der Motor, desto heißer

wird er jedoch gleichzeitig. Diese sollte in etwa so eingestellt werden, dass

der Motor auf der Strecke eine Betriebstemperatur von etwa 100°C hat. Aber dazu

später mehr.

1)

Dies ist die

Hauptdüsennadel welche die Treibstoffmenge in allen Drehzahlbereichen regelt. Je

magerer hier gedreht wird, desto mehr Leistung bekommt der Motor, desto heißer

wird er jedoch gleichzeitig. Diese sollte in etwa so eingestellt werden, dass

der Motor auf der Strecke eine Betriebstemperatur von etwa 100°C hat. Aber dazu

später mehr.

2) Das sind die beiden Düsennadeln für das Leerlaufgemisch (vorne und hinten). Diese regeln die Treibstoffmenge im Leerlauf und bei niedrigen Drehzahlen, also der Drehzahl, die etwa 2-5 Sekunden nach schließen des Vergasers anliegt. Dabei wird die vordere Nadel (schwarz) zur Grobeinstellung verwendet, während die hintere Nadel (gold) zur Feineinstellung auf der Strecke dient. Die goldene Nadel sollte immer nur eine ½ Umdrehung rein oder raus gedreht werden.

3) Das ist die Einstellschraube für die Leerlaufdrehzahl, also der Drehzahl die unmittelbar nachdem der Vergaser geschlossen wurde anliegt. Nicht erst einige Sekunden danach.

Allgemein sollte man immer nur kleine Änderungen vornehmen um die Auswirkungen besser feststellen zu können und den Motor nicht schlagartig zu überlasten. Üblicherweise verdreht man in 5min-Schritten (wie auf einer Zeiger-Uhr; 5min entsprechen 30°). Hat man eine grobe Einstellung gefunden, so kann später auch in 1 oder 2min-Schritten fein justiert werden.

Wichtig ist auch immer, dass der Motor vor der Belastung und den Einstellungen auf Betriebstemperatur gebracht werden muss. Dazu lässt man ihn in der Luft etwa 20 bis 30 Sekunden laufen.

Grundeinstellung

Zu beginn sollte der Motor auf eine Grundeinstellung gebracht werden. Handelt es sich um einen neuen Motor, ist dieser bereits voreingestellt. Die Grundeinstellung erreicht man, indem man die Hauptdüsennadel und die schwarze Leerlaufgemischnadel vollständig herein dreht (bis Anschlag – aber nicht überdrehen) und nun wieder 2,5 bis 3 volle Umdrehungen heraus dreht. Die Nadel im Schieber sollte sich in einer Position befinden, dass sie die goldene Düse im Inneren des Vergasers verlässt, wenn der Schieber etwa halb geöffnet ist. Wenn der Schieber weiter wie zur Hälfte geöffnet ist, sollte die Nadel die Düse verlassen haben.

Die Leerlaufdrehzahlnadel sollte so eingestellt werden, dass bei vollständig geschlossenem Vergaserschieber noch ein kleiner Luftspalt (1 bis 2/10mm) zu sehen ist. Dies ist in der Regel erreicht, wenn der Schraubenkopf bündig mit dem Gehäuse abschließt (Richtwert).

Mit dieser Grundeinstellung sollte der Motor auch sofort anspringen. Nachdem der Motor warm gelaufen ist, wird wie folgt vorgegangen:

Schritt 1: Hauptdüsennadel einstellen

Auto in der Luft heben und Vergaser vollständig öffnen. Der Motor sollte sauber

bis auf etwa 80% der Höchstdrehzahl hochdrehen, bevor er anfängt leicht zu

überfetten (4-Takt Laufgeräusch; Klangbild verändert sich). Falls der Motor

sauber bis zur Höchstdrehzahl hochdreht ohne zu überfetten, dann muss die

Hauptdüsennadel etwas heraus gedreht werden (gegen den Uhrzeigersinn). Falls der

Motor zu fett eingestellt ist (4-Takt Laufgeräusch über den ganzen Bereich),

dreht man die Hauptdüsennadel entsprechend ein wenig herein (im Uhrzeigersinn).

Dies wird solange wiederholt, bis der Motor anfängt, bei etwa 80% der

Höchstdrehzahl ein 4-Takt Laufgeräusch zu entwickeln.

Schritt 2: Leerlaufdrehzahl einstellen

Nun wird der Vergaser vollständig für etwa 1 bis 2 Sekunden geöffnet und

anschließend wieder komplett geschlossen. Nun wird die Leerlaufdrehzahl geprüft,

die unmittelbar nach dem Schließen des Vergasers anliegt. Falls der Motor

auszugehen droht, dreht man die Einstellschraube im Uhrzeigersinn herein, um die

Leerlaufdrehzahl zu erhöhen. Falls die Leerlaufdrehzahl zu hoch sein sollte,

dreht man die Einstellschraube gegen den Uhrzeigersinn um die Drehzahl zu

reduzieren. Dieser Vorgang wird solange wiederholt, bis am Motor unmittelbar

nach Schließen des Vergasers eine konstante, gleichmäßige und ruhige

Leerlaufdrehzahl anliegt.

Schritt 3: Leerlaufgemisch einstellen

Nun wird der Vergaser erneut für etwa 1 bis 2 Sekunden geöffnet um den Motor

sauber hochzudrehen. Wird der Vergaser wieder geschlossen, sollte er auf

Leerlaufdrehzahl kommen. Falls der Motor für 2 bis 3 Sekunden im Leerlauf läuft

und die Drehzahl dann abfällt, ist die Einstellung im Leerlauf zu fett. In

diesem Fall dreht man die Düsennadel für das Leerlaufgemisch ein wenig herein

(im Uhrzeigersinn). Falls der Motor für 2 bis 3 Sekunden im Leerlauf läuft und

die Drehzahl dann ansteigt, ist die Einstellung im Leerlauf zu mager. In diesem

Fall dreht man die Düsennadel für das Leerlaufgemisch ein wenig heraus (gegen

den Uhrzeigersinn). Dieser Schritt wird solange wiederholt, bis der Motor für etwa 20

Sekunden einen stabilen Leerlauf bei gleich bleibender Drehzahl erreicht,

nachdem der Vergaser für 1 bis 2 Sekunden geöffnet war. Hinweis: Es ist durchaus

normal bzw. sogar gut, wenn der Motor nach etwa 20 Sekunden etwas überfettet und

sogar ausgehen kann.

So weit so gut: Da ein

verstellen des Leerlaufgemischs sich auch auf die Leerlaufdrehzahl auswirkt,

sollten diese beiden Schrauben möglichst immer im Einklang sein d.h. wenn das

Leerlaufgemisch fetter (heraus gedreht) eingestellt wird, wird sich gleichzeitig

auch die Leerlaufdrehzahl erhöhen. Während wenn man die Schraube für das

Leerlaufgemisch herein dreht (magerer einstellt), kann es sein, dass die

Leerlaufdrehzahl abfällt und der Motor auszugehen droht. Daher sollte man sich

merken: Wird die Schraube für das Leerlaufgemisch herein gedreht, muss evtl.

auch die Leerlaufdrehzahl herein gedreht werden und umgekehrt.

Nachdem eine zufrieden stellende Vergasereinstellung mit stabilen

Laufeigenschaften erreicht wurde, ist der Motor bereit, um auf der Strecke fein

eingestellt zu werden.

Schritt 4: Feineinstellung auf der Strecke

Eine Feineinstellung der Hauptdüsennadel kann nur auf der Strecke vorgenommen werden. Am Anfang sollte die Hauptdüsennadel stets ein wenig fetter eingestellt werden. Dazu fährt man das Fahrzeug ein paar Runden jeweils bis zur Höchstgeschwindigkeit und prüft, ob das Fahrzeug sauber bis zur Höchstgeschwindigkeit hoch beschleunigt, ohne zum Ende hin zu überfetten (ein 4-Taktgeräusch zu erzeugen). Nun dreht man die Hauptdüsennadel 2min hinein und fährt erneut einige Runden. Diese kleinen Veränderungen werden solange vorgenommen, bis der Motor sauber beschleunigt und seine Höchstgeschwindigkeit erreicht, ohne zu fett zu laufen. Anschließend empfiehlt es sich, die Hauptdüsennadel wieder 2 bis 3min heraus zu drehen (gegen den Uhrzeigersinn).

Ein Fahren des Motors mit zu magerer Einstellung wird zu einem Überhitzen des Motors führen, mit der Folge eines übermäßig hohen Verschleißes und der Möglichkeit eines Motorschadens. Man sollte daher oft und regelmäßig die Motortemperatur überprüfen. Idealerweise mit einem IR-Thermometer. Eine schnelle und simple Methode die Motortemperatur zu prüfen besteht darin, ein paar Tropfen Wasser (Spucke) auf den Kühlkopf des Motors aufzubringen. Die Tropfen sollten erst nach etwa 3 bis 5 Sekunden verdampfen. Falls diese sofort verdampfen, ist der Motor zu heiß. In diesem Fall dreht man die Hauptdüsennadel mindestens 5min heraus (gegen den Uhrzeigersinn) und prüft von nun an noch öfters nach.

Die Einstellungen für die Leerlaufdrehzahl und des Leerlaufgemischs müssen gegebenenfalls ein wenig korrigiert werden, nachdem die Hauptdüsennadel korrekt eingestellt worden ist (siehe oben).

Nachdem der Motor korrekt eingestellt ist, kann man sich dennoch nicht auf die faule Haut legen. Die Motoreneinstellung kann durch Wetter, Treibstoff, Glühkerze, oder Auspuffsystem beeinflusst werden. Daher sollten die Einstellungen regelmäßig überprüft und angepasst werden. Im Zweifelsfall immer die Hauptvergasernadel 10min heraus drehen und sich langsam wieder an eine gute Einstellung heran tasten.

Motorpflege und Wartung

Zu

einer Motorpflege bedarf es eigentlich nicht viel. Nach dem fahren sollte der

Tank entleert werden (wenn er noch Treibstoff beinhaltet). Nun startet man den

Motor bis er ausgeht. Dies wiederholt man solange, bis er wirklich kein bisschen

Sprit mehr bekommt. Nur dann ist gewährleistet, dass kein Benzin im Motor zurück

bleibt. Wie bereits erwähnt, zieht Methanol Wasser an was zum rosten im Innern

des Motors führen würde. Daher ist es besonders wichtig, dass der Motor

vollständig entleert wurde. Nun entfernt man den Luftfilter und gibt etwas

Nähmaschinenöl (oder wer Geld übrig hat After Run) in den Vergaser und dreht den

Motor auf der Startbox durch. Dies sollte man ein zweites mal machen, damit

sichergestellt ist, dass das Öl sich überall verteilen kann und somit vor

Korrosion und Rost schützt. Genau in diesem Zustand kann ein Motor längere Zeit

gelagert werden (auch zwischen den Rennen). Lediglich zu Saisonende sollte man

den Motor öffnen und alles reinigen und einölen. Wenn da nicht die ständigen

Wartungen wären...

Zu

einer Motorpflege bedarf es eigentlich nicht viel. Nach dem fahren sollte der

Tank entleert werden (wenn er noch Treibstoff beinhaltet). Nun startet man den

Motor bis er ausgeht. Dies wiederholt man solange, bis er wirklich kein bisschen

Sprit mehr bekommt. Nur dann ist gewährleistet, dass kein Benzin im Motor zurück

bleibt. Wie bereits erwähnt, zieht Methanol Wasser an was zum rosten im Innern

des Motors führen würde. Daher ist es besonders wichtig, dass der Motor

vollständig entleert wurde. Nun entfernt man den Luftfilter und gibt etwas

Nähmaschinenöl (oder wer Geld übrig hat After Run) in den Vergaser und dreht den

Motor auf der Startbox durch. Dies sollte man ein zweites mal machen, damit

sichergestellt ist, dass das Öl sich überall verteilen kann und somit vor

Korrosion und Rost schützt. Genau in diesem Zustand kann ein Motor längere Zeit

gelagert werden (auch zwischen den Rennen). Lediglich zu Saisonende sollte man

den Motor öffnen und alles reinigen und einölen. Wenn da nicht die ständigen

Wartungen wären...

Wenn ein Motor gut gepflegt und sauber gehalten wurde (insbesondere der Luftfilter und Kraftstofffilter), dann sollte sich der Verschleiß in Grenzen halten. Häufigste Wartungen sind am Pleuel durchzuführen. Das Pleuelspiel am Kurbelzapfen sollte etwa jeden Liter geprüft werden. Sobald man ein Spiel feststellen kann, sollte man ein neues einbauen oder einbauen lassen. Eine generelle Aussage gibt es für ein Intervall zum Wechseln nicht. Habe schon Pleuel gehabt, bei denen bereits nach einem Liter Pleuelspiel zu spüren war, andere wiederum waren selbst nach 8 oder 10 Liter noch okay. Ein Richtwert der auch auf Rennen immer wieder genannt wird sind 5 Liter. Ein reiner Freizeitfahrer kann aber durchaus länger damit fahren. Nur eines sollte man sich immer vor Augen halten. Wenn ein Pleuel mal brechen sollte, dann ist meist auch der gesamte Motor durch Folgeschäden beschädigt. Daher bei einem teuren und guten Motor lieber rechtzeitig wechseln.

Besitzt man eine Bügelmessschraube, dann kann man den Kurbelzapfen auf 1/100mm genau messen. Ein neuer Zapfen sollte exakt 5,000mm haben. Die Kurbelwelle ist verschließen, wenn er um etwa 5/100mm abgenommen hat. In diesem Fall ist selbst bei einem neuen Pleuel ein Spiel zu spüren.

Das Pleuelauge misst man mit einer Innenmessschraube oder mit einem Grenzlehrdorn. Allerdings verschleißen Pleuelauge und Kurbelzapfen nicht überall gleich, sondern werden eher oval. Daher muss an mehreren Stellen nachgeprüft werden. Ein neuer Motor hat etwa 2/100mm Spiel zwischen Pleuelauge und Zapfen.

Zerlegen des Motors

Beim zerlegen sollte man stets äußerst Vorsichtig vorgehen. Zunächst sollte man für eine saubere, ebene und trockene Unterlage sorgen. Es muss dringend vermieden werden, dass Schmutz, Feuchtigkeit oder Fremdkörper in den Motor geraten. Selbst kleinste Spänne können den Motor stark beschädigen.

Begonnen wird mit dem Kühlkopf. Dieser ist durch meist 4 Schrauben von oben am Gehäuse fest geschraubt. Wurde dieser abgeschraubt, kann meist auch der Brennraum abgezogen werden. Sitzt dieser jedoch stramm auf der Laufbuchse fest, sollte keinesfalls Gewalt angewendet werden (z.B. mit dem Schlitzschraubendreher heraushebeln). Es geht auch einfacher und wesentlich schonender. Dazu montiert man die Schwungscheibe an der Kurbelwelle, schiebt einen Kabelbinder durch die Auslassöffnung in den Brennraum hinein und dreht den Motor mittels der Schwungscheibe vorsichtig durch. Dabei drückt der Kolben gegen den Kabelbinder und schiebt die gesamte Laufbuchse nach oben aus dem Gehäuse heraus. Aber Achtung: Man sollte nicht versuchen eine vollständige Umdrehung durchzudrehen. Dies wird nicht gelingen. Man sollte nur soweit drehen, bis die Laufbuchse etwa 5mm aus dem Gehäuse geschoben wird. Nun dreht man wieder zurück, entfernt den Kabelbinder und zieht die Laufbuchse mit den Fingern heraus. Nun sollte sich auch der Brennraum von der Laufbuchse lösen lassen.

Nächster Schritt ist das demontieren von Pleuel, Kolben und Kurbelwelle. Dazu entfernt man den unteren Gehäusedeckel welcher ebenfalls mit 4 Schrauben befestigt ist. Bevor man diesen jedoch herauszieht, muss sichergestellt werden, das der Kolben im OT (oberer Totpunkt) steht. Sonst kann es schnell mal passieren, das ein Stück des Kolbens abbricht. Nun kann man das Pleuel am Kurbelzapfen aushängen und nach oben aus dem Gehäuse ziehen. Die Kurbelwelle kann nun gerade aus der Gehäuseöffnung entnommen werden. Dazu muss dann natürlich die zuvor angeschraubte Schwungscheibe entfernt werden. Der Vergaser ist lediglich mit einer Schraube, dem so genannten Vergaserstock gespannt. Durch lösen (nicht entfernen) dieser Schraube, kann der Vergaser heraus gezogen werden. Möchte man das Pleuel wechseln, so muss nun noch Pleuel und Kolben getrennt werden. Dazu ist etwas Fingerspitzengefühl nötig. Am einfachsten geht es, wenn man den Sicherungsring mit einem kleinen Schlitzschraubendreher aushackt. Man kann aber auch eine kleine Spitzzange verwenden. Sollte der Sicherungsring beim Ausbau verbogen werden, sollte dringend ein neuer eingebaut werden. Wenn sich ein Sicherungsring während der Fahrt löst, führt dies zu irreparablen Schäden. Daher sollte man bei den Sicherungsringen immens aufpassen. Es reicht, wenn nur ein Sicherungsring entfernt wird. Nun kann der Kolbenbolzen heraus gezogen werden. Beim Zusammenbau ist die korrekte Einbaulage des Pleuels zu beachten. Auf einer Seite des Pleuels ist eine kleine Bohrung zu sehen. Diese Bohrung ist für eine bessere Schmierung des Pleuellagers verantwortlich. Jedenfalls muss diese Seite nach Innen zeigen (in Richtung Kugellager).

Sollte mal ein Kugellagerwechsel anstehen, so geht man wie folgt vor. Man erhitzt das Gehäuse auf etwa 175°C. Dies kann man beispielsweise mit dem Backofen oder noch besser mit einem Heißluftgebläse. Dabei sollte man aber keinesfalls direkt das Kugellager anblasen, sondern lediglich die Gehäusewand. Außerdem sollte man nie längere Zeit auf die gleiche Stelle zielen. Hat das Gehäuse die Temperatur erreicht, so nimmt man es mit dicken Handschuhen in die Hand und schlägt es kurz mit der Gehäuseöffnung (wo normalerweise der Deckel festgeschraubt wird) auf eine Tischkante. Das Kugellager sollte bei ausreichender Temperatur sofort leichtgängig herausfallen. Nun nimmt man das neue Kugellager, erhitzt nochmals das mittlerweile erkaltete Gehäuse und führt das Kugellager ein. Das Kugellager sollte beim einführen nicht verkantet werden. Am besten man führt gleich die Kurbelwelle ein und zieht diese nach vorne heraus. Damit sollte ein korrekter Sitz des Kugellagers erreicht werden.

Der Zusammenbau des Motors geschieht in umgekehrter Reihenfolge wie das Zerlegen. Also Kurbelwelle rein, Pleuel mit Kolben einführen und auf Kurbelzapfen aufsetzen, Laufbuche einführen, Gehäusedeckel wieder ran (auf Kolbenposition achten), Brennraum drauf und Kühlkopf festschrauben. Fertig.